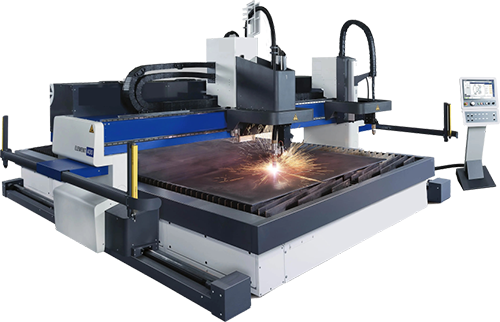

Машина термической резки портального типа с ЧПУ

BR-LC 40125 P Hypertherm XPR170

177 600$

В нашем оборудовании мы используем оригинальные, надежные комплектующие известных мировых производителей.

Пуско-наладочные работы Входят в стоимость обрудования.

Сервисная поддержка 24/7, в режиме удаленного доступа (Онлайн).

Оригинальные расходные материалы всегда в наличии.

Гарантия на станки 24 месяца.

Выгодные условия лизинга.

Характеристики

Модель | BR-LC40125P |

Размер обрабатываемого листа, мм | 4000*12500 мм |

Габаритные размеры машины | 5100х14000х2100 |

Толщина реза (плазменная резка), мм | 32 mm с прожигом |

Разрезаемый материал | углеродистая сталь, нержавеющая сталь, цветной металл

|

Точность и шероховатость поверхности реза по ГОСТ 14792-80 | 1 класс |

Класс точности машины термической резки по ГОСТ 5614 | 1 класс |

Вид резки | плазменная |

Скорость перемещений, мм/мин | до 25 000 |

Скорость резки, мм/мин | до 20 000 |

Кол-во суппортов | 1 Плазменный

|

Система ЧПУ | EDGE Connect»TC с ПО Phoenix

|

Система контроля высоты (плазмотрон) | SKS.THC.1002.М автоматическая

|

Управление осями | сервоприводы + серводвигатели + планетарные редукторы

|

Сервосистема | Panasonic |

Линейные направляющие | Hiwin |

Электрические компаненты | Schneider-Electric

|

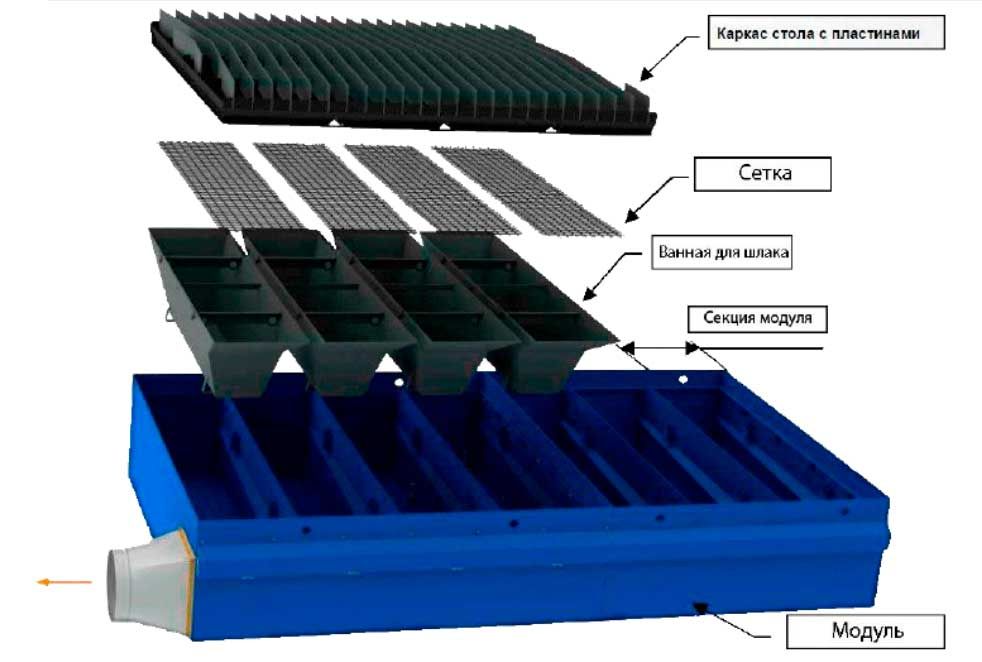

Стол для укладки листа | вентилируемый, модульный, секционный |

Дополнительное оборудование | лазерный указатель

|

Условия эксплуатации | +5°С — +40°С

|

Установленная мощность, кВт | 12.5 + источник

|

Источник | USA Hypertherm XPR 170/ USA Hypertherm MAXPRO200

|

Винтовой компрессор | 15 А

|

Описание

Жесткая сварная конструкция рамы и портала, исключает влияние динамических нагрузок, возникающих при рабочем движении портала по оси X и суппорта по оси Y, на всем диапазоне скоростей перемещений.

Двухосевое исполнение координаты Х обеспечивает синхронное перемещение обеих сторон портала и отличные динамические характеристики продольного перемещения.

Точность и жесткость конструкции обусловлена применением на производстве сборочно-монтажных плит, современного оборудования для полуавтоматической и автоматической сварки. После проведения сварочных работ конструкции подвергаются термической и дробеструйной обработке, для снятия напряжений, возникающих при сварке металла.

Конструкция машины рассчитывается специалистами, имеющими многолетний опыт проектировки металлоконструкций технологического и строительного назначения.

Приемка каждой собранной рамы и портала производится специалистами ОТК, включая контроль геометрических размеров и их отклонений, и дефектоскопию сварочных швов.

Наше предприятие имеет отдел технического контроля, при котором функционирует современно оснащенная лаборатория.

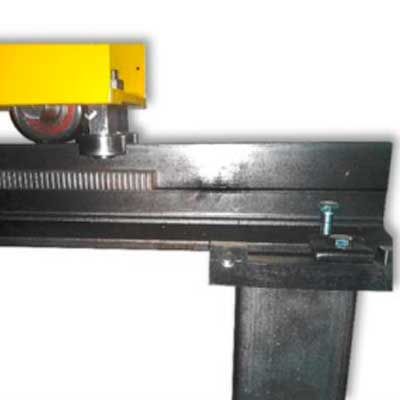

Приводные системы

Необходимая жесткость конструкции и применение прецизионных рельсовых направляющих, линейных модулей, пар рейка – шестерня (фирм HIWIN (Тайвань), механизма автоматической компенсации люфтов, позволяет достигать точности позиционирования ±0,2 мм.

Приводы по осям реализованы с применением сервоприводов и серводвигателей фирмы Panasonic Electronics – одного из ведущих производителей сервосистем в мире, а также с применение необслуживаемых безлюфтовых планетарных редукторов фирм (APEX Dynamics и Alpha (Германия).

Применение этих комплектующих в комплексе, позволяет создавать машины с высокими требованиями по точности позиционирования (±0,02 мм), по точности повторяемости деталей (±0,2 мм), позволяет достигать высокую скорость позиционирования (до 25000 мм/мин) и в итоге повышает потребительские и эксплуатационные характеристики наших машин.

Система управления

Мы объявляем о выпуске новой версии 10.15 программного обеспечения Phoenix для систем ЧПУ EDGE Connect как для производственной линии, так и для загрузки с веб-сайта Hypertherm.com.

Эта квартальная версия ПО содержит новые функции и исправления некоторых ошибок, происходивших во время использования ПО на производстве.

Некоторые основные функции этой версии:

• Добавлен параметр измерения фланцев в простых формах для выбора наружного и внутреннего радиуса или диаметра.

• Добавлена опция отключения сообщения «Возврат в исходное положение» и соответствующее перемещение резака в конце программы обработки детали в списке «Специальные настройки» и «Мастер». Эта опция была добавлена, чтобы дать клиентам возможность выбрать режим работы системы в конце цикла резки. При отключенном сообщении «Возврат в исходное положение» после завершения обработки детали система останется в текущем положении и не предложит оператору опцию автоматического возврата в исходное положение.

Мастер установки EDGE Connect Suite теперь включает встроенное ПО XPR™ ред. N. Для получения дополнительной информации о данном ПО см. документ «Представление системы XPR».

Примечание. Версия 10.12 позволяет обновлять встроенное ПО XPR через протокол EtherCAT (FoE) для систем XPR со встроенным ПО редакции M или выше. Сейчас это особенно актуально, так как обновленная версия встроенного ПО XPR выпускается вместе с обновлением ПО Phoenix 10.15. Обращаем внимание пользователей систем XPR, что для использования протокола EtherCAT (FoE) необходимо сначала вручную обновить текущую версию ПО XPR до редакции M или выше через USB или WiFi, и все загрузчики следует загружать через WiFi.

Система автоматического контроля высоты.

На суппорте для плазменной резки установлена система автоматического контроля высоты плазмотрона. Система контролирует зазор по напряжению дуги и автоматически поддерживает заданный зазор во время резки.

Уже в базовой комплектации на суппорте реализованы следующие технические решения:

Магнитное крепление резака, что защищает плазмотрон от поломок при наезде на лист, это распространенная ошибка оператора.

Суппорт для газокислородной резки

Машины термической резки модели BR_LC, при применении двух технологий резки (плазменной и газокислородной) могут быть оснащены оборудованием для газокислородной резки (толщина резки до 300 мм) и изготовлены в двух вариантах:

1. На портале устанавливаются два суппорта, для каждого резака отдельно. Процесс резки осуществляется только одним суппортом, одновременная работа двумя суппортами невозможна.

2. На портале установлен один суппорт, на котором размещены два резака. Один из них в рабочем положении, второй в парковочной зоне (опционально).

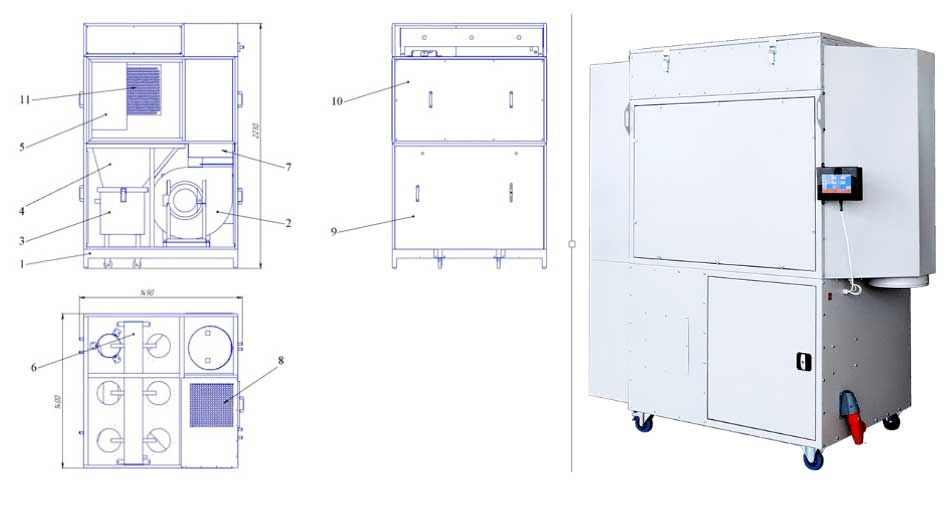

Фильтро-вентиляционная установка

Фильтровентиляционная установка предназначена для удаления и очистки воздуха от сухой пыли, порошковой краски и прочих загрязнений (кроме едких и взрывоопасных), возникающих на рабочих местах:

— при сварочных работах,

— при роботизированной сварке

— при плазменной, газовой и лазерной резке,

— при шлифовке и зачистке различных поверхностей

— системы аспирации

— металлообработка

— промышленная пайка

Разработано специально для производственных участков с интенсивной загрузкой.

На агрегате установлена система искрогашения и автоматической очисткой фильтровальных элементов.

Агрегаты, встроенные в систему местной вытяжной вентиляции, удаляют загрязнения и возвращают очищенный воздух в производственное помещение без потери тепла.

Конструкция фильтровентиляционной установки

Основные блоки и узлы:

Искрогаситель — камера предварительной очистки с экранами для защиты от прямого попадания искр и окалин.

Фильтровальная камера, в которой находятся фильтро¬элементы из полиэстера и бункера для сбора пыли. Камера герметично закрывается дверью на четырех быстросъёмных зажимах.

Блок пневматической очистки картриджей расположен сверху над фильт¬ровальной камерой и состоит из ресивера сжатого воздуха под давлением 0,6 МПа, подаваемого от наружной сети, и электропневмоклапанов для очищения фильтров импульсами сжатого воздуха.

Блок управления для подключения питания к вентилятору и управления блоком пневмоочистки фильтров закреплён на боковой стенке. Блок оснащён предохранителем от перегрузок и коротких замыканий и контроллером, управляющим работой электропневмоклапанов.

Масловлагоотделитель закреплён на задней стенке.

Основные узлы

1. Рама

2. Вентилятор вытяжки

3. Бункер для сбора пыли

4. Конус

5. Картриджный фильтр

6. Ресивер

7. Шумоглушитель

8. Фильтр тонкой очистки

9. Съемная крышка

10. Съемная крышка

11. Искрогаситель

Система плазменной резки MAXPRO200

- Наименование характеристики MAXPRO200

- Значения входного напряжения 380 В перем. тока, 3-ф., 50 Гц, 57 А

- Выходное напряжение 50–165 В пост. тока

- Максимальный выходной ток 200 А

- Номинальный рабочий цикл 100 % при 33 кВт, 40 °C

- Диапазон рабочих температур от –10 °C до +40 °C

- Коэффициент мощности 0,98 при выходной мощности 33 кВт

- Максимальное напряжение холостого хода 360 В пост. тока

- Размеры ВхШхД 102х69х95 см.

- Вес 350 кг.

- Используемые газы Воздух, O2, N2

- Давление подачи газа 6,2 +/–0,7 бар

- Резка практически без образования окалины: низкоуглеродистая сталь 20 мм

- Толщина промышленного прожига: низкоуглеродистая сталь 32 мм

- Отрезная резка* : низкоуглеродистая сталь 75 мм

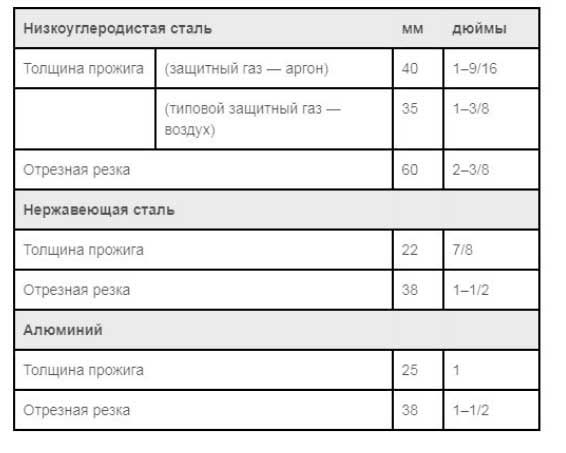

Система плазменной резки XPR170

Система XPR170™ — самая новая система в семействе продуктов XPR™ для плазменной резки. Реализованные в системе XPR170™ технологии следующего поколения X-Definition® позволяют выполнять обработку материалов в диапазоне от очень малой до средней толщины; система значительно расширяет возможности плазменной резки и выводит ее на качественно новый уровень.

Благодаря непревзойденному качеству резки X-Definition® на низкоуглеродистой стали, нержавеющей стали и алюминии система XPR170™ позволяет повысить скорость резки, существенно увеличить производительность и сократить эксплуатационные затраты. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

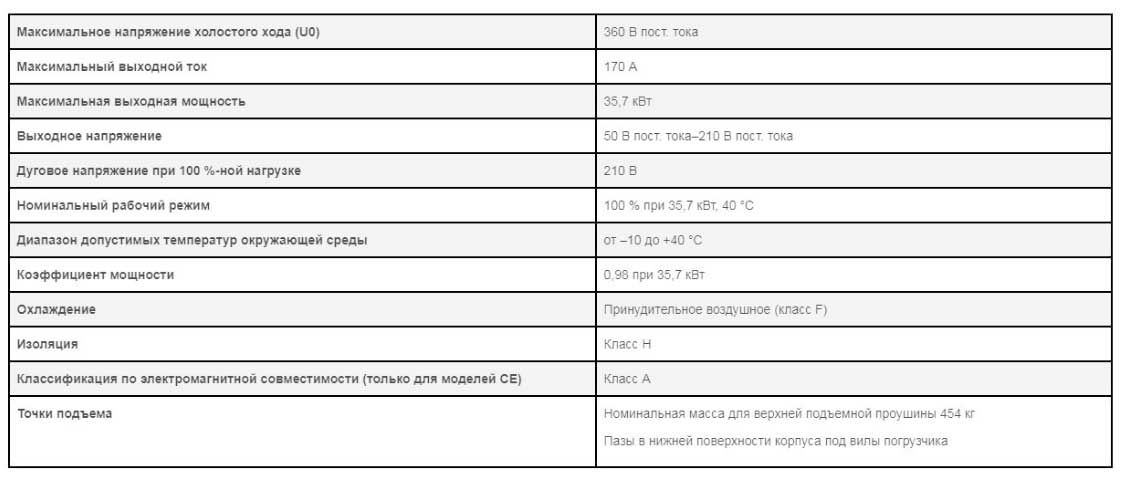

Технические характеристики

- Максимальное напряжение холостого хода (U0) 360 В пост. тока

- Максимальный выходной ток 170 А

- Максимальная выходная мощность 35,7 кВт

- Выходное напряжение 50 В пост. тока–210 В пост. тока

- Дуговое напряжение при 100 %-ной нагрузке 210 В

- Номинальный рабочий режим 100 % при 35,7 кВт, 40 °C

- Диапазон допустимых температур окружающей среды от –10 до +40 °C

- Коэффициент мощности 0,98 при 35,7 кВт

- Охлаждение Принудительное воздушное (класс F)

-

Изоляция Класс H

-

Классификация по электромагнитной совместимости (только для моделей CE) Класс А

- Номинальная масса для верхней подъемной проушины 454 кг

- Пазы в нижней поверхности корпуса под вилы погрузчика

Преимущества

- Стабильные результаты резки тонколистовой низкоуглеродистой стали, которые находятся в пределах диапазона 2 по стандарту ISO;

- Качество резки в пределах расширенного диапазона 3 по стандарту ISO для низкоуглеродистой стали большей толщины и нержавеющей стали;

- Превосходное качество резки нержавеющей стали;

-

Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI).

Рабочий стол и система вентиляции

Предприятие изготавливает вытяжные (сухие), секционные столы модульного исполнения с механическим управлением секциями. Габариты одного модуля (ширина х длина х высота) – 1250*4000х700 мм, в зависимости от необходимой ширины обрабатываемого листа.

Размер рабочей поверхности стола (ширина х длина) – 4000х12500 мм.

Стол рассчитан на установку листа толщиной до 250 мм.

Управление осуществляется механически или пневмосистемой(опционально), реализованной на комплектующих фирмы SMC и бесконтактными эл. переключателями, что позволяет осуществлять полностью автоматическое управление столом, без какого-либо участия оператора (Опционально).